HISTORY会社の歴史

- ホーム

- 会社の歴史

HISTORY沿革

HISTORY沿革

第1章 創業期

-

1928

創業前の歴史

大阪真空化学の会長である安達隆一の実家は、1918年に父の安達新太郎が化学薬品を取り扱う安達新商店を大阪市西区江戸堀で創業して営んでいた。

1928年に大阪市天王寺区伶人町へ移ったのち、第二次世界大戦での戦災を蒙ったため、北生野町(現 生野区) へ移転し、しばらくして終戦を迎えた。

1946年には出兵から復員した長兄の安達直祐が家業を引き継いだのだった。

直祐は家族全員が食べていけるようにと、戦後の混乱期から商売の経験を積みながら経営にも力を入れるなど、精力的に働いた。

ようやく鉱工業生産が戦前の60%の水準に戻ったといわれる 1948年頃、 安達新商店の店先で遊んでいた少年が後の会長となる10歳の頃の安達隆一だ。 自宅兼店舗である長屋の店内には硫酸や塩酸などの化学薬品の容器がたくさん並んでいた。

子どもの頃から身近に化学薬 品があったこともあり、父や兄が扱っている薬品についておもしろいな」と思うことも多く、化学への興味も尽きなかった。

そして、同志社大学工学部へ進学して工業化学を学び、1962年に布施にある株式会社大八化学工業所(現 大八化学工業株式会社)に就職した。工務部で設備設計とメンテを担当し、優秀な上司の戸田係長に恵まれたのだが、その上司がまもなく寝屋川にできる新工場へ異動になる。

隆一は寝屋川新工場建設のビッグプロジェクトに興味はあったが、参加はかなわなかった。その後、隆一が担当したのは反応釜からでる塩酸ガスの吸収装置の設計・立ち上げや、可塑剤精製のために搬入された真空蒸留装置の条件出しだった。

塩酸ガス吸収装置は、毎日現場に入ってガスの流れる方向やガスの量、その時間帯等を調査しながら設計する。

毎日塩酸ガスを吸い込んで、夜まで咳き込んで苦しい思いをしたが、設備が完成して現場の人たちに喜ばれて苦労は報われていた。

ビッグプロジェクトに参加できない不満が募り、帰宅すると父の新太郎に「塩酸ガスを吸って死にそうだから辞める」「真空蒸留装置は使い物にならない。フラフラになるだけだから辞める」と何度も言っていた。

その都度父に「その仕事はお前がやらねば誰がやる?」「その仕事をやるためにお前が採用されたのだ。 任務を果たすのがお前の仕事だ」と同じことを言われ続けた。

「私は勝手ばかり言い続けましたが、利他心が親父の哲学であったのでしょう。

『己を捨てて立派な会社にすること』の幸福の哲学を教えてくれたことに今は感謝しています」と会長は振り返る。 -

1963

世界に先駆けた樹脂へのめっき技術を確率

ポリカーボネート製の三菱電機株式会社のカラーテレビのチャンネルつまみにめっきをする仕事が入る。

1日50個を生産し、お客様のところへ風呂敷に包んで運んだのだが、そのうち半分近く返品されることもあるなど、製品にはまだムラがあったが、1~2ヵ月で約500個を納入することができていた。

現在ではひとつでも不良品があれば大騒ぎになるが、当時は樹脂にめっきができる会社はほかになく、世界に先駆けた最先端の技術を施した製品を納品できることが貴重だった。

めっきを施したカラーテレビのチャンネルつまみはキラッと光って珍しかった。

「初めて小切手で入金をいただいて、商売はこうやってするのかと感慨もひとしおでした」

こうして大阪真空化学は歩み出した。 -

1964

工場を建設して本格的に事業化

これと時を同じくして偶然にも10ppmのベンジルメルカプタンが化学銅の安定に著効のあることを発見した。

このことがその後の大量生産を可能にしていった。

ABS樹脂へのめっきは家電製品などへの使用が増えることが予想され、注文の増加を期待できた。

隆一の兄の直祐も樹脂めっきの将来性に期待して、倉庫や貸し工場、父親の畑などがある大阪市生野区に所有する600坪の土地に約50坪の工場を建ててくれた。

事務所、実験室、仮眠室を備えた第1工場だ。

工場の建物は建てられるが樹脂めっきの設備についてわかる業者はおらず、電解槽などをどこで買ったらいいのかもわからなかったので、めっき工場で働いた経験のある従兄弟の湯浅久男の協力を得ながら、幅0.6メートル、奥行 2~3メートル、高さ0.8メートルの電解槽を塩ビ溶接するなど設備を作った。

このようにほとんど自作の設備で本格的な事業化に入った。

1964年1月の工場完成直後には弱電メーカーなどから 問い合わせが数多く舞い込んだ。

ほどなくして三菱電機株式会社の新型カラーテレビの切替つまみに使用する部品の注文が入ったため、5~7名の社員を雇って生産を開始した。 -

1970

鉄筋3階建ての第3工場建設 前処理の完全自動化を実現

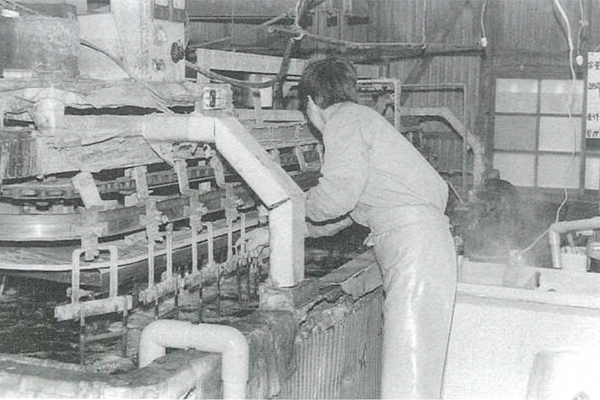

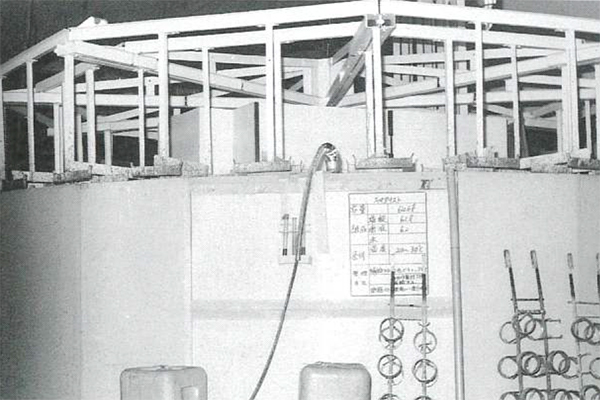

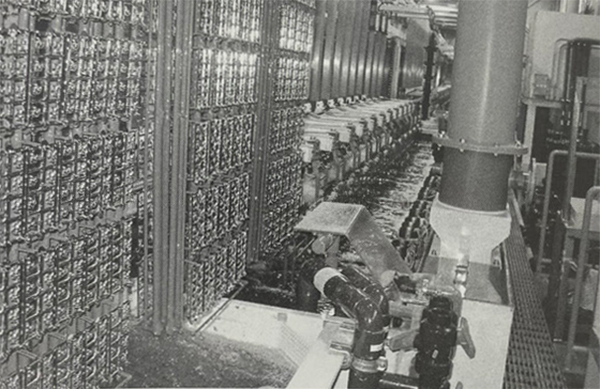

1970年には鉄筋3階建ての第3工場を建設した。

この工場は隆一の夢であった前処理で行う化学めっきの完全自動化を実現できた。

仕掛品を槽につけた後に上に上がったら回り、次の槽へつけたらまた上に上がり回って処理を行うことができる。

遊園地の回転木馬のようだったので「メリーゴーラウンド」と呼ばれたこの自動機は隆一が自ら設計したオリジナルで、他社にはない自慢の機械だった。

ほかにも乾燥機を開発するなどして生産の合理化を進めた。

めっきに不良が発生したときは、原因をとことん追求した。

納期を守るため時間との勝負だったが、一度失敗したら、同じ過ちを二度と繰り返さないために、必要なチェック項目を増やしていくなどの努力が実り、徐々に三洋電機からの注文は増え続けて直接取引できるまでになっていった。

仕事の確かさが評価され、競合他社を退けて主要サプライヤーとなり、樹脂部品のめっきでは三洋電機株式会社の中ではナンバーワンの地位を得た。 -

日本初のめっき液再生装置「ロックロ」を開発

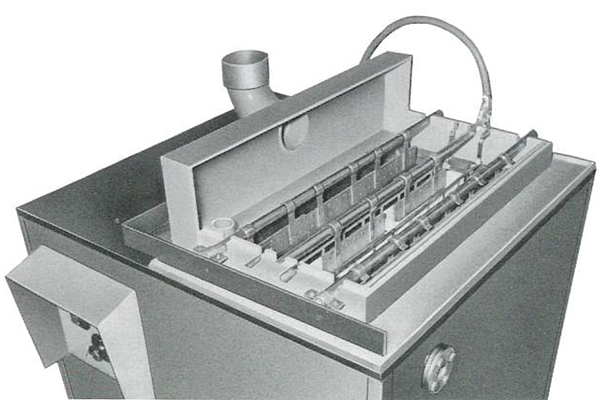

この時代、公害問題が大きくクローズアップされ、各企業が公害対策に頭を痛めていたが、当社ではいち早く公害対策に取り組み、エッチングの電解酸化装置「ロックロ」を開発した。

めっき工程の最初の段階でプラスチック表面をエッチング処理したクロム硫酸の廃液を排出するのだが、「ロックロ」はクロム硫酸の廃液を電解酸化して再生する装置で、排水量は約1/20、排出金属量を約1/200にすることに成功した日本初のエッチング再生システムだ。

以前の廃液処理のコストは大きかったが「ロックロ」は半永久的に溶液を使用できる上に、品質の安定化にもつながるなど性能がよかったため、めっき用ABSを製造する東レ株式会社など他のめっき会社から要望があったので販売することができた。

工場での通常の仕事が終わった後で、一工程ずつ汲み出した液を回収することを実証し、薬品の汲み出し量を減らして回収効率を上げるなどして、薬品の回収効率を高めていき、廃棄物の量を減らすことに成功した。 -

1975

クラスターイオンプレーティング研究開始

新技術を生み出すためには研究開発が不可欠という信念のもと、当時力を入れて取り組んでいたのはクラスターイオンプレーティングだ。

安達新産業の安達直祐の友人で京都大学でクラスターイオンプレーティングを研究されていた高木俊宣教授によるセミナーや勉強会を通じて、すばらしい技術であることを予感し、共同研究を始めたのだ。

クラスターイオンプレーティングとは蒸着物質を積極的にイオン化し、数+eV~数Kev加速して、基盤物質に強力にたたきつけることによって、強い被膜形成を作る原子論的被膜形成法で、まだ何ができるのかわからない状態であった。

しかし、現在では付着強度が大きいこと、高速であること、回り込みが大きいこと、無公害であることなどからNASAが人工衛星などに使う金属潤滑膜の作成にも採用され、フレキシブルプリント基板やプラスチックへのコーティングなどに実用化されている技術だ。

クラスターイオンプレーティングの技術を確立させるために、同装置を京都大学の高木教授、山田宏助教授と一緒に設計し、関東の設備会社に依頼して、数ヶ月後完成した。

現在ではコンピューターで計算しながら操作するところ、当時はコンピューターもなく、人の手でコントロールしていたため、なかなかクラスターイオンプレーティングの実験はうまくいかなかったので検証や改造を繰り返した。

コントロールパネルに2~3人が張り付いて、声を掛け合いながら操作してもスムーズに運転することができず、完成させることができなかった。 後にイオン化したスパッタ装置を開発して論文を発表した際に特許を取得した。 -

1983

オプティカルコーティングの研究開始

それは「オプティカルコーティングに興味があれば教えてくれる」というような内容だった。

そこでロプシカ博士を日本へ招待し、オプティカルコーティングとはどのような技術なのか、当社も参加してプレゼンテーションセミナーを受けたのだった。

オプティカルコーティングは、レーザー光線を作り出す装置の心臓部の技術ともいわれており、高真空中において、ガラス基板表面に誘電体多層膜をコーティングすることによって、 ARコーティング、Vコーティング、レーザミラー、ビームスプリッター エッジフィルターなどのオプティカル多層膜製品を作り出す技術だ。

レーザーは、遠距離に届くほか、レンズなどで極めて小さな点に光を集中でき、宇宙通信、精密工作、測距儀、医療、物性研究などに広く応用される可能性をもっている。

可能性の大きな分野の研究のため、大手電気メーカーもしのぎを削っていた。

ロブシカ博士の説明はわかりやすく、「高レベルな技術に挑戦して新たな未知を切り拓きたい」と兄の直祐と隆一の気持ちは高ぶり、開発へ着手することを決意する。

しかし、開発を行うにも機械がないため、ロブシカ博士から機械の買い方や設計の仕方などを教えてもらうことからスタートした。

技術的に進歩しているヨーロッパのリヒテンシュタインのバルザー社に訪れて機械の見積りをとったり、日本の機械メーカーに設計を依頼したり、今までにない貴重な体験ができたと感じた。

イオンプレーティングの共同研究をしている京都大学の高木教授や山田教授にも協力してもらい、オプティカルコーティングの第一号機が完成した。

研究を始めたものの最初の1年は空振りで手応えはなかったが、2年目からはガラスのコーティングができるようになっていた。アメリカの真空協会より表彰を受ける

1979年には平野区にある工場の隣接地に1000㎡の用地を購入して新工場の拡張工事を行い、1983年に第二工場は完成した。

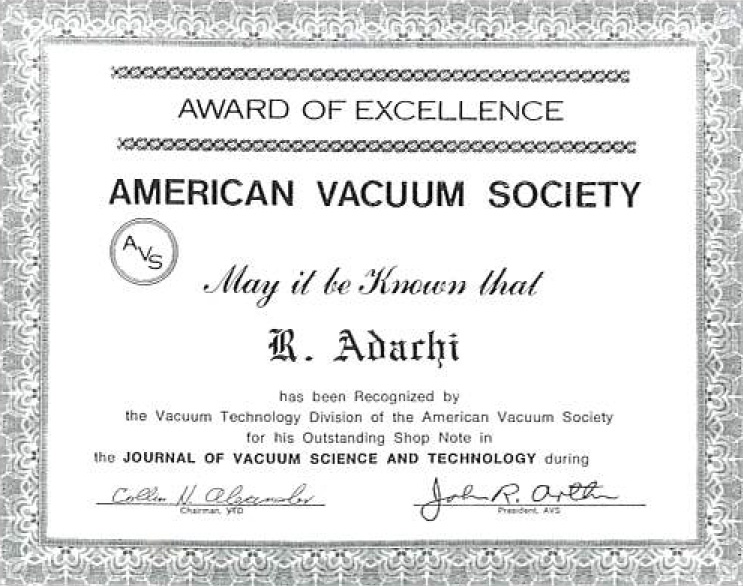

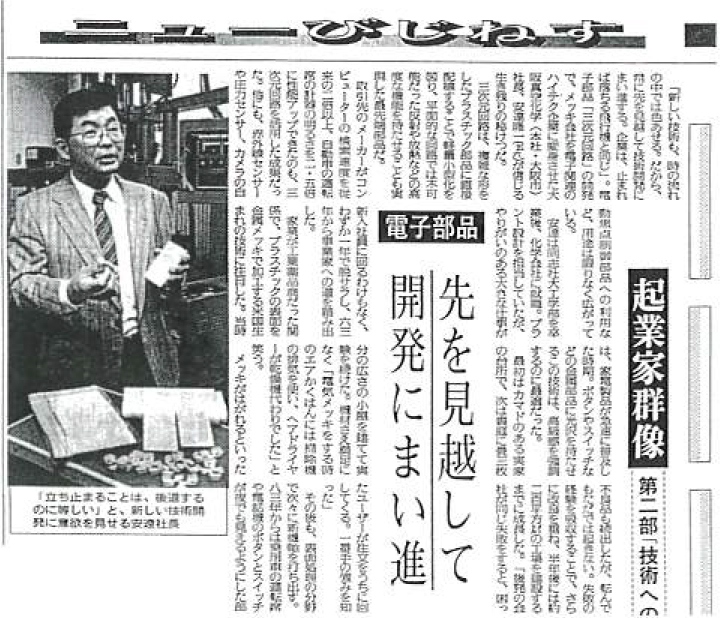

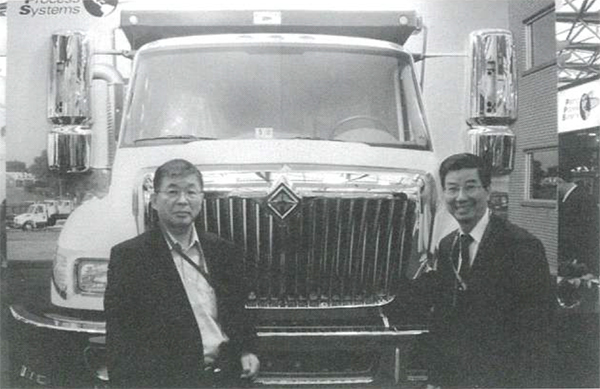

同年11月、アメリカの真空協会 (AMERICAN VACUUM SOCIETY)より、大阪真空化学が発明したスパッタ装置に対して名誉ある技術表彰を受ける。

受賞は日本では初めてだったため、日本工業新聞にも取り上げられた。 -

1984

ポッティングの量産開始

1984年、6月にはポッティングの量産を開始した。

ポッティングとは、ぬけ文字にシールを貼り、表面を下面にしてエポキシ樹脂に硫酸バリウム等を混ぜたものを注入して固まってからシールをはがすと沈殿した硫酸バリウム等が白い文字になるという技術で、自動車のスモールランプを点灯させると車内のボタンの文字が光る部分の製品に使われる技術だ。

ポッティングは特許を取得し、大阪真空化学にとってめっきに変わる新しい加工技術になった。

当社独自の貴重な技術のため、三菱電機株式会社やケンウッド(現 株式会社 JVCケンウッド)、松下電工(現 パナソニック電工株式会社)、 富士通テン株式会社から受注があり、売上を構成する大きな戦力に成長した。

-

1988

レーザーを導入しMIDの研究を開始

1988年5月には当時高額だったレーザーを導入し、電子部品を作るための研究を始めた。

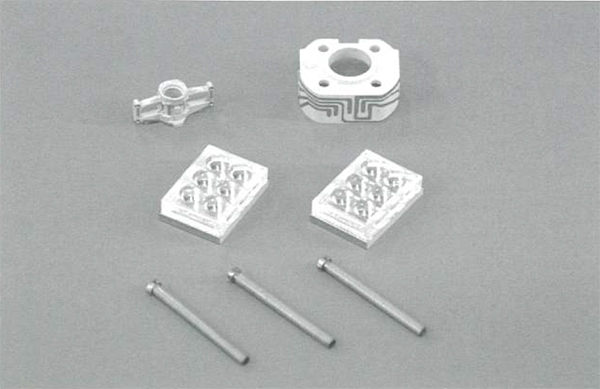

この開発のきっかけは、LEDメーカーのA社から相談された立体回路基板だった。開発するのはMolded Interconnect Device(MID)と呼ばれる成形回路基板技術だ。

はんだ耐性のあるスーパエンジニアリングプラスチックを射出成型で作り、その樹脂表面にめっきを施した後にレジスト付与、露光、エッチング等をして、半導体製造と同様の技術を使って三次元の回路を形成するものである。

それまでは、電子部品を搭載する回路基板には主にプリント配線板やフレキシブルプリント配線板が使われていたが、これらの形状は板状で、電子部品は表面か裏しか搭載できなかった。

しかし、MIDならさまざまな角度に電子部品が掲載できるため、電子機器の超小型化が可能になるうえに、機器の設計の自由度も高められるのだ。

新規事業として取り組むことを決断した裏には「家電同様に自動車産業も遠からず斜陽化する可能性があるので、今のうちに次世代の製品を開発しなくてはいけない」という気持ちと「表面or側面発光型チップLEDの日本シェア60億個すべてを自社で生産する夢をもって計画をした」と隆一は語る。 -

1989

大阪真空化学ケミカラーシステム (OCS工法)を使ったNECの携帯電話第1号が30万台達成

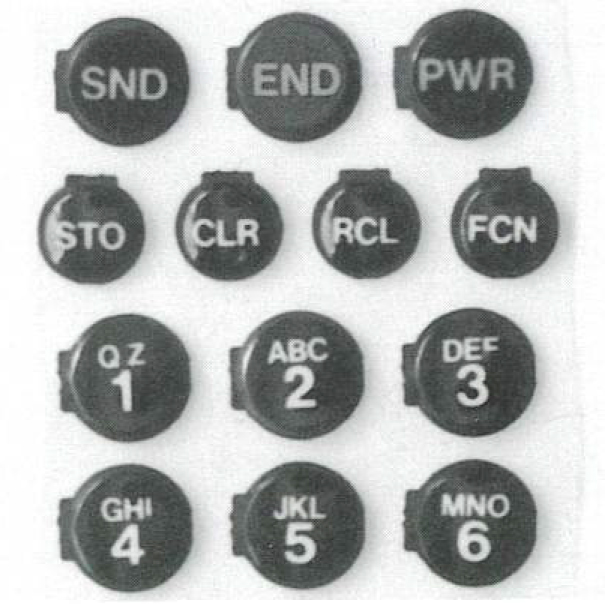

1988年12月、大阪真空化学ケミカラーシステム(OCS工法)の研究を開始した。 白いプラスチック(PBT樹脂)にバリア性のあるインクで表記文字やマークを印刷してその上から浸透性のあるカラー薬品をかけて高温処理してから洗浄すると印刷した部分は白く、その他の部分は黒になる工法で、黒の部分は漆塗りのようなピカピカとした美しい仕上がりが特徴の当社ならではの技術だ。

1989年8月には、ケミカラーの量産をスタートさせ、埼玉日本電気株式会社と横浜日本電気株式会社と取引を開始した。

ケミカラーはNEC(日本電気株式会社)の最初の携帯電話第1号に使ってもらえた。

1ヵ月に1万台売れれば上々といわれた頃に世界で発売台数が30万台を突破できたのでNECでも大変喜ばれ、パーティーに招待された。

9月には赤外線乾燥装置や量産用の洗浄装置を導入してケミカラーを56万個の生産が行える増産体制を整え、年間600万個くらいの生産が1年ほど続いた。

1991年8月には埼玉日本電気株式会社より、ケミカラー技術による携帯電話ボタン生産実績で感謝状をいただいた。

ケミカラーはケンウッド(現 株式会社 JVCケンウッド) からも大量の受注があり、年間6億円くらい売上は伸びたのだが、隆一はケミカラーについて長く続く仕事ではないと感じていた。

「樹脂めっきは商品が変わってもずっと続いていく技術ですが、ケミカラーは特殊な加工なので、商品が変わると続かないので永続的な勢いが感じられなかったですね。 しかし、ケミカラーのおかげで命拾いできたと思います」と振り返る。 -

1991

MID量産をスタート 世界初Clip LEDを生産

MID研究のきっかけになったLEDメーカーのA社からの依頼でMIDのサンプル作りをしていたが、A社ではもっと安く作る方法を見つけたため当社での量産には至らなかったが、MID技術を眠らせておく訳にはいかないと、安達透は日本全国を走り回り、さまざまな企業ヘアピールした。

試作を依頼されることは山のようにあり、多くの場合は数百万円の試作注文をいただいたので、MIDの将来性は非常に有望だと実感することができた。

数多くMIDに関して問い合わせがあったが、その中のC社と一緒に共同開発を行うことになる。

MID技術には特許絡みが多く、A社の特許に関してはC社が問題をクリアにして開発を進めたが、難航を極めた。

回路は米粒よりも小さなもので、顕微鏡を覗きながらの研究だ。

プラスチックの成型や化学めっき、電気めっきなど必要な工程は120もあり、仕上がりまで1週間もかかるものを製品化するには3年の月日を要し、膨大な時間と労力、費用を投じていた。

ようやく1991年6月にはMID量産用の成形機を搬入して体制を整えて、9月にはMIDの量産をスタートさせて世界初Clip LEDの生産 をすることができたのだった。

円高が続く中で製品の高付加価値化が急務となってきたメーカーが生き残りをかけて部品やデザインの見直しに着手している状況の中、MIDを利用したMO部品の量産化も成功させた。

この部品を使用したコンピューターは検索速度を2倍にすることができるだけでなく、部品点数を大幅に減らして製品の小型・軽量を図ることが出来て、注目を集めていた。

ほかにも医療機器や自動車、ファクシミリ、複写機、カメラなど精密機器のセンサーなど需要の拡大が見込めたので、隆一をはじめ、社員の誰もがMIDへの期待で胸は膨らんでいた。

第2章 変革期

-

1991

MIDの量産をしながら課題を克服 売上は10倍に拡大

1991年にMIDの量産体制に入ったが、問題が発生していた。

プラスチックがハンダ加工の高熱で膨張して回路を形成するめっきが剥がれてしまうのだ。

出荷しても一部返品で戻ってくることが繰り返し起こるので頭を悩ませていたが何とかめっきを強化することで解決した。

量産することによって起こる課題はひとつひとつ潰しながら安定的な生産を目指していた。

1992年にはMIDの生産用電着ラインが完成した。

1993年にはMIDの売上は10倍に拡大し、工場は昼夜兼行のフル操業を行っている状態の上に、2年後にはさらに3~5倍が見込まれたため、増産体制の整備が急がれた。

当社ではくぼみのあるケースを成型して、LEDチップをはめる基板を製造していたのだが、LED素子の横からでる光は銀や金めっきで反射されて増強するので、輝度を約5倍アップできたため、8月にはスタンレー電気株式会社から依頼されたMID試作品第1号を出荷するなど、半導体やセンサーメーカーからも注文が増えていた。

1992年には産経新聞に「立体基板の量産に成功」、1993年日本工業新聞「躍進する経営」にて紹介された。

その後も、半導体産業新聞、エレクトロニクスの実装技術などの業界専門誌で掲載されることも増えたので、MIDや当社の知名度は飛躍的に上がり注目を浴びた。 -

1999

三洋電機から携帯電話部品を約1000万台受注

安達透専務(現 相談役)が営業活動の中で10何年かぶりに三洋電機株式会社(現パナソニック)を訪れたところ、昔取引していた時の担当者と再会することができた。

まるで同級生のように「おまえ来たんか」と迎えてもらい、携帯電話のサイド飾りを約1000万台受注することができた。

月1億円以上の売上になり、売上のどん底から8年目で16億円まで売上は一気に伸びていった。

「これは 救いの奇跡でした。昔一生懸命仕事をしていたことから信頼してもらえたのだと思います。身をもって人との信頼関係が大切だと学べました」という社長。

そして、東京でサラリーマンをしていた長男の安達謙吾に「大変厳しい状態であるが仕事を手伝ってみないか」と声を掛けたのだった。

「やってみます。後で後悔することはありません!!」という回答が返ってきた。

会社が苦しい状態で渡すわけにはいかないと思っていたが、少しは軌道に乗り出したのでこの時が長男の謙吾を呼ぶタイミングでもあった。 -

2004

理想の新工場完成

2004年4月に新たな鍍金設備が搬入され新工場が完成した。

総工費2億円。2階建てで延べ床面積は1892㎡。7月にはめっきのテストを開始し、めっき自動機で2色成型品のめっき条件の検証などを行って8月には少量生産を開始した。

めっき工程は無人化され、工場3階でめっきラックに取り付けられた部品はバーコード情報をコンピューターが読み取り、めっきライン投入から最終工程まで無人搬送され、段取り換えのロスはなくなった。

工場内の空気は排気装置で屋上まで引き上げて浄化してから放出されるので、めっき工場特有の酸臭は感じられない美しい工場になった。

水の使用量も水洗槽の工夫と効果的な供給で従来の1/3の節約も成功している。

エッチング液の劣化を防止する“液の生命維持装置”は大阪市の水族館「海遊館」の海水浄化技法をイメージにシステム作りをした、液廃棄無しの独自構造だ。

新工場は自動車部品に対しても信頼性の高いめっきを実現し、生産性の高い設備機械を設置した先進的なメッ キ工場となった。

第3章 成熟期

-

2006

テイクオフ21に承認される 盛和塾へも入塾

大阪産業振興機構が行うテイクオフ21の企業支援を受けるためには審査に合格しなければならなかった。

当社は2004年12月にテイクオフ21の審査を経て承認された。

また、11月には中小支援センターから元シャープ株式会社関連会社 南京シャープ有限公司 総経理 シャープエレクトロニクスUK副社長の大瀧アドバイザー (現 当社顧問)による営業活動支援を受けたのだが、この出会いによって今後の海外進出や品質管理、生産管理の体系作りへとつながった。

2005年11月に京セラの稲盛名誉会長による人生哲学や経営哲学を学ぶ「盛和塾」へ入塾した。

稲盛氏は2010年2月に日本航空株式会社会長に就任し、倒産から2年で同社を再生された敏腕の経営者だ。

稲盛氏の言葉で「経営や人生の局面において、壁に突き当たり、悩みもがき苦しむとき、そのつど人間として何が正しいかという原点に立ち返ってものごとを考え、その原則に従って行動してきた。ところがその日々の集積は、いつの間にか信じられないような成果をもたらしてくれたのである」や「京セラフィロソフィは、実践を通して得た人生哲学であり、その基本は『人間としてこういう生きざまが正しいと思う』ということです」 というさまざまな言葉に隆一は共感し、自分自身にとっても当社にとっても重要なことが学べると感じていた。

2006年には「利他の心を持って総力を高め、創意工夫で最高をめざし、全社員の物心両面の幸福を追求すると同時に社会の発展に寄与する」 を当社の経営理念とし、「吾々は、全ゆる困難を克服して変革運動を行います」をスローガンに、毎朝社員全員での唱和を実行して全社員のベクトル合わせに力を入れた。 -

2007

海外進出計画を検討開始する

2006年、三洋電機株式会社(現パナソニック)からの携帯電話の受注がダウンしていた。

その理由は日本での生産をやめて、マレーシアのジョホールバルへ工場拠点を移すことになったからだ。

今後同社との取引を続けるなら製品をジョホールバルへ送らなくてはいけないため、当然の如く当社の海外進出計画を開始した。

以前から中小企業支援センターでお世話になっていた大瀧アドバイザー(現 顧問)の支援を受けながら、海外進出について検討した。

隆一と謙吾、大瀧アドバイザーとマレーシアに工場を作るのかどうかを検討するため、現地の視察に訪れた。

その時は工場をつくるのか、商社機能をおくのかで随分と検討したが、隆一は工場を作ったとしても今のままでは取引先が少ないためフル稼働できないと判断し、シンガポールに事務所を設立し、シンガポール経由でマレーシアのジョホールバルへ供給することにした。

出発の日取りも決まり、いよいよ迫った頃に派遣予定の社員から「やっぱり自信がない」と辞退されてしまい困っていたところ、謙吾がチーフマネージャーの三浦博之 (現OVC(M)取締役) に声をかけると迷うことなく「いいですよ」との返事が返ってきた。

そして、2007年2月にはシンガポールにある公益財 団法人 大阪産業振興企業の事務所を借りて、 「OSAKA VACUUM CHEMICAL (SINGAPORE PTE.LTD」(以 OVC (S)) を設立することを決定する。

一方、謙吾と三浦チーフマネージャーは、まずホテルの予約の仕方から、会社設立業務を進めるにはどうすればよいのかなど、全くわからない状態だったため、日本での準備期間中は銀行へ問い合わせして情報を収集した。

日本にあるマレーシア工業開発庁(MIDA)へ何度も足を運び、事業計画を作成するための光熱費や税率など細かな確認をして大瀧アドバイザーと一緒に事業計画を作成するなど会社設立の準備を行った。

その後、謙吾と昇進した三浦ジェネラルマネージャーと大瀧アドバイザーはシンガポールへと出発した。

実は英語が全く話せなかったという三浦ジェネラルマネージャーは、飛行機の中で緊張と不安に襲われていたという。

会社登記ができた2007年5月に謙吾と三浦ジェネラルマネージャーは本格的に現地勤務に出国した。 -

2007

初の海外進出は苦難の連続

一方、仕事面ではふたりとも初めは英語が全くといっていいほどできなかったため、事務所に電話が鳴るとお互いに少し目を合わせて三浦ジェネラルマネージャーが電話をとり、「Hello」と言った後は相手がしゃべるのを一方的に聞くだけで何を話しているのか分からず終わる。

そのような光景が何度か続いた。

また、マレーシア政府関係の処理や文書はすべてマレー語なので、ふたりではお手上げ状態のため、日本語が話せる通訳兼現地スタッフを雇った。

「シンガポールでは事務所を作って商社機能として製品を動かすことを始めましたが、非常に少ない数量で、それだけではご飯を食べていくこともできません。

新たな取引先を開拓する必要が急務でした。

すでに会社が存在するところへ転勤するのではなく、自分の会社がないところへ出向き、会社設立から始めることの大変さを嫌というほどわかりました」と謙吾は振り返る。 -

2008

世界的金融危機 (世界同時不況)で大打撃

2008年10月、リーマンショックと呼ばれる世界的金融危機(世界同時不況)が到来して経済が冷え込み、世界中の自動車産業は大打撃を受けた。

日本ではトヨタ自動車株式会社が2009年3月期の連結営業利益は4610億円の赤字に転落日産自動車株式会社は国内の減産規模が22万5000台になり2009年3月末までに派遣社員と期間従業員の契約をすべて打ち切るなど、大手自動車メーカーが続々と雇用調整をするほどだった。

長年取引のあったある成形会社は52年の歴史を閉じるなど中小企業はどこも大変な思いを味わっていた。

OVC(S)は不況の影響どころではなく、常に営業先を必死で開拓していた。

隆一自らシンガポールへ何度も訪れてシャープ社、三洋社などに営業に回っていた。マレーシア工場の構想を練る

2008年11月、東大阪産業展「テクノメッセ東大阪2009」に出展したり、中国へSFCHINAの見学へ行ったりして、新たな取引先や新技術を求めた。

中国では"めっき工場から排水を出さない”という最先端の技術をもっている木田精工株式会社の顧問と打ち合わせを行った。

マレーシアに自社工場を建設するか、THOSCO社との合弁会社にするかはまだ検討中ではあった。

「新しい技術を使ってマレーシアの自社工場は排水ゼロ工場にしよう」という構想が浮かんでいたからだった。

THOSCO社には設備はあるが、樹脂めっきの経験が浅く、安定した品質の製品を継続して作ることが難しく、問題が発生していた。

THOSCO社はめっきの仕上がりが悪いと「成形や生地が悪いせいだ」と自社の原因を追求せずに、EW社に不良品を大量に返品していたのだ。

困り果てたEW社の社長がわざわざ日本にまで来て「THOSCO社からの返品が多すぎるので取引したくない」と訴えにくるほどだった。

社長がTHOSCO社へ行ってEW社が原因ではないめっきの不良品を仕分けし「これは返品しないように」と伝えて仲裁して帰国しても、また同じようなことが起こるので、「こんな事が続いていたらどこかでパンクしてしまう」と危機感を感じていた。 -

2009

マレーシアにめっき工場建設推進を決意

マレーシアでの自社工場の模索のため、THOSCO社に工場合弁の話をすると、THOSCO社の社長は工場合弁に意欲的だったが、THOSCO社に提出してもらった合弁資料(P/L、BS、CF、組織図) を分析したところ、借金が多かったため合弁はできないと内々に判断した。

2009年6月にリーマンショックの影響で経営破綻したGM社が倒産した。THOSCO社が生地に問題のない不良品も「すべてOVCで買い取ってほしい」と伝えてきたが、2割もある不良品を引き取れば赤字になってしまうため、「それは買い取れない」と伝えると「それなら生産を流さない」と言い張られて大変困った状況になった。

社長がマレーシアへ訪れる度にTHOSCO社の担当者とは大げんかになっていた。

「これではビジネスにならない」と2009年10月にはマレーシアに自社のめっき工場建設を推進することを決意した。 -

2010

マレーシア工場設立。生産と海外輸出開始

現在は従業員約100名で、自動車分野・ヘルスケアー・アミューズメント・コンシューマー部品の生産・組み立てを行っております。

-

2017

本社に全自動塗装蒸着設備導入

環境に優しい乾式法を立ち上げ、投入から排出まで人が関わらない完全自動化設備となっております。

そのためゴミやホコリの問題は極限まで低減することが可能となり、高品質で安定した生産を行っております。

ACHIEVEMENTS過去の表彰実績

ACHIEVEMENTS過去の表彰実績

昭和58年(1983年)

11月:アメリカの真空協会からスパッタ技術開発で表彰

平成7年(1995年)

3月:(財)あさひ中小企業振興財団より第7回「中小企業優秀新技術、新製品賞」で表彰されるMIDIA国際会議 (ロサンゼルス)に参加

4月:日刊工業新聞のエレクトロニクス欄で「倍々ゲーム」「MID量産で攻勢」掲載

12月:(財)大阪府研究開発型企業振興財団の 「ベンチャーエキスポ96新技術、新技術品コンテスト」に入賞し表彰される

平成24年(2012年)

11月:日経産業新聞にShoesめっき販売開始記事が掲載される

TV東京からShoesめっき取材、TV放送される

平成25年(2013年)

1月:メタリックメモリーが関西TVニュース番組「スーパーニュースアンカー」にて放送